印染废水处理的运行成本主要包括药剂费、电费、污泥处置费、人工费及设备维护费等,占比通常达总运营成本的 80% 以上。降低运行成本需在保证出水达标的前提下,通过工艺优化、设备升级、资源回收等方式精准控制各环节损耗,具体策略如下:

一、优化药剂投加:降低药剂消耗(占比 30%-50%)

药剂费是印染废水处理(尤其预处理和深度处理)的主要成本项,需通过 “精准投加 + 替代升级” 控制消耗。

混凝药剂的优化

精准投加,避免过量:通过在线监测(如浊度、Zeta 电位仪)实时调整 PAC、PFS 等混凝剂及 PAM 助凝剂的投加量。例如,传统经验投加可能过量 20%-30%,而通过小试确定最佳投加比(如 PAC 50-100mg/L + PAM 1-3mg/L),可减少 30% 以上药剂消耗。

选用低成本替代药剂:在保证混凝效果的前提下,用硫酸铝(成本比 PAC 低 20%)替代部分 PAC;对高色度废水,用铁盐(如 PFS)替代铝盐(脱色效果更好,且铁盐价格更低)。

药剂复配增效:将无机混凝剂与有机絮凝剂(如壳聚糖、改性淀粉)复配,减少无机药剂用量(如复配后 PAC 投加量可降低 15%-20%),同时提升脱色效率。

高级氧化药剂的控制

减少深度处理药剂依赖:通过强化生化处理(如提高 BOD/COD 比值)降低进入深度处理的 COD 浓度,从而减少 Fenton 试剂(H₂O₂+Fe²⁺)或臭氧的投加量。例如,生化出水 COD 从 300mg/L 降至 200mg/L,Fenton 药剂消耗可减少约 40%。

Fenton 工艺优化:采用 “分步投加 H₂O₂” 或 “循环利用 Fe²⁺”(通过调节 pH 回收 Fe³⁺并还原为 Fe²⁺),降低药剂损耗;对低浓度废水,用类 Fenton(如 Fe³⁺+UV)替代传统 Fenton,减少 H₂O₂用量。

二、降低能耗:聚焦曝气与泵类设备(占比 20%-40%)

印染废水处理的能耗主要来自生化系统曝气、水泵输送及搅拌设备,其中曝气能耗占比达 60% 以上,是节能重点。

生化系统曝气优化

采用变频曝气系统:通过溶解氧(DO)在线传感器联动变频风机,根据好氧池 DO 浓度(维持 2-4mg/L)自动调节曝气量,避免 “过度曝气”。例如,传统定频风机能耗可降低 30%-50%,尤其适合水质波动大的印染废水。

优化曝气设备布局:将传统穿孔管曝气改为膜片式曝气器(氧利用率从 15%-20% 提升至 30%-40%),减少无效能耗;合理布置曝气点,避免局部缺氧或过氧。

水泵与搅拌设备节能

水泵选型匹配:根据管路阻力和流量需求,选用高效节能水泵(如潜水排污泵比传统离心泵节能 10%-15%),避免 “大泵小用”;多台水泵并联运行时,通过变频控制调节流量,而非频繁启停。

减少不必要的搅拌:调节池搅拌仅在水质波动时开启(如每小时搅拌 10 分钟),而非 24 小时运行;厌氧池采用内循环搅拌(如 IC 反应器),替代机械搅拌,降低能耗。

三、污泥减量与资源化:降低处置成本(占比 10%-20%)

印染废水处理产生的污泥(主要来自混凝沉淀和生化系统)需脱水、运输、处置,成本约 200-300 元 / 吨,减量是核心。

源头减少污泥产量

优化混凝工艺:通过精准投加药剂减少絮凝体夹带的污泥量;采用气浮替代沉淀(尤其对轻质污泥),污泥含水率可从 98% 降至 96%,产量减少 20%。

生化系统污泥控制:延长好氧池污泥龄(SRT)至 15-20 天(传统 8-10 天),降低污泥排放量;在生化池投加污泥减量化药剂(如微生物制剂),抑制污泥增殖,可减少 30% 污泥产量。

污泥资源化利用

厌氧消化产沼气:将生化污泥投入厌氧消化池,产沼气用于锅炉燃烧或发电,每吨污泥可产沼气 50-100m³,抵消部分电费。

建材回用:经脱水(含水率≤60%)和稳定化处理后,污泥可掺入制砖原料(替代黏土),或作为路基填充料,降低处置费的同时产生收益。

四、水资源回用:降低新鲜水采购成本(间接降本)

印染行业用水量大(每吨织物耗水 100-200 吨),将处理后废水回用可减少新鲜水采购(成本 3-8 元 / 吨)和排污费(按排放量收费),是降本的重要途径。

分质回用,降低处理成本

低标准回用:生化 + 过滤处理后的废水(COD≤100mg/L,色度≤30 倍)用于车间地面冲洗、设备冷却、绿化灌溉等,无需深度处理(如反渗透),处理成本可控制在 1-2 元 / 吨。

五、工艺与管理优化:减少隐性成本

分质处理,简化工艺

退浆废水(高 PVA、高 COD)单独预处理(如厌氧 + 混凝),再进入主系统;漂白废水(高 pH、含漂白剂)先中和后单独处理,避免破坏主系统微生物,减少药剂和能耗浪费。

自动化与精细化管理

安装在线监测系统(pH、COD、DO、流量),实时调控药剂投加、曝气和水泵运行,减少人工操作误差导致的浪费。

定期维护设备(如曝气器清堵、水泵叶轮检查),避免因设备效率下降(如曝气器堵塞导致氧利用率降 50%)增加能耗。

药剂与设备采购优化

批量采购药剂(如年用量 1000 吨以上),与供应商签订长期合同,价格可降低 10%-15%;优先选用国产优质药剂(如 PAC、PAM),替代进口产品(成本降低 30% 以上)。

选用能耗低、寿命长的设备(如变频风机、不锈钢水泵),虽初期投资高,但全生命周期成本更低(10 年可省 50% 以上能耗费)。

高标准回用:对染色工序补水,采用 “混凝 + 超滤 + 反渗透” 工艺,回用率达 40%-60%,虽处理成本较高(3-5 元 / 吨),但远低于新鲜水价格(尤其缺水地区)。

清浊分流,减少处理量

将车间冷却水、漂洗废水(污染轻)与染色、印花废水(污染重)分开收集,轻污染废水直接简单处理(如过滤)后回用,减少进入主处理系统的废水量,降低整体处理成本。

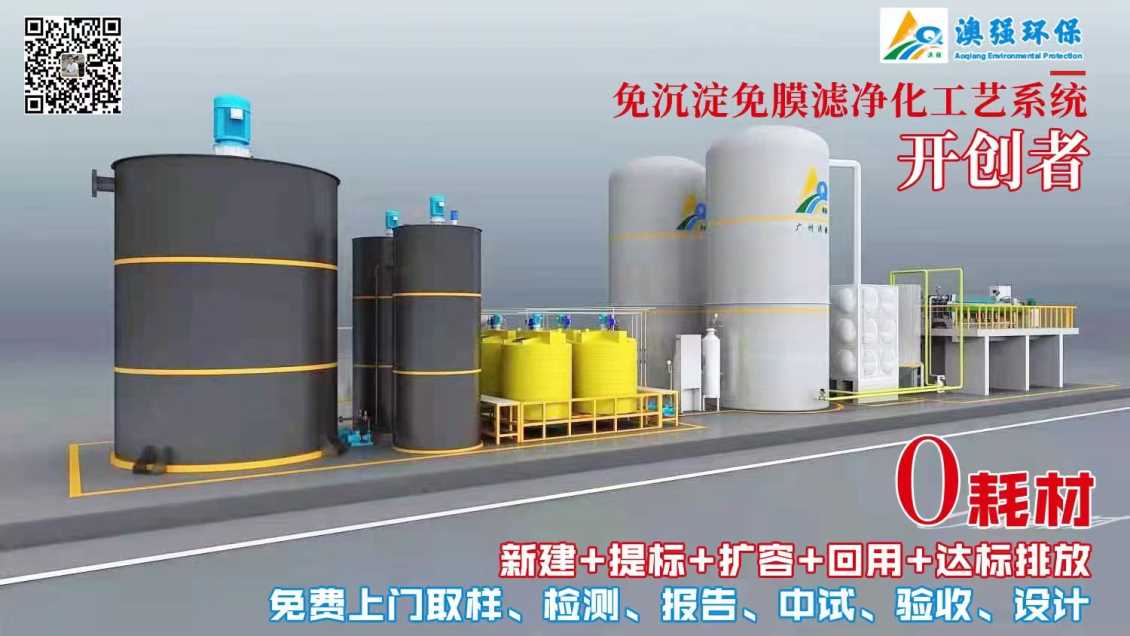

广东澳强环保科技有限公司属研发、设计、生产、销售及售后服务为一体的环保设备生产制造型工厂,公司拥有健全的组织结构、完善的管理模式、多名高级环保注册工程师等技术精英和自己的施工安装团队,拥有自主产权品牌商标注册。10年专注于水生态环境治理,沉淀了多年工业废水治理的实战经验,有一定的技术底蕴,一直在环保水处理设备研发制造领域。澳强以水环境治理为导向、以满足工业废水市场需要和解决用户困难为动力。解决污染问题中求发展,技术创新为血液,敢承诺守信用。

印染废水处理,氧化行业废水处理,工业废水处理设备,氧化污水处理设备,餐饮油水分离器。

业务咨询:13068819945 刘小姐

业务咨询:13068819945 刘小姐  技术咨询:18529252898 罗工

技术咨询:18529252898 罗工 地址:广东省广州市南沙区榄核镇80号

地址:广东省广州市南沙区榄核镇80号