餐饮油水分离器的工作原理主要基于油、水、渣的物理性质差异(密度、粒径、互溶性),通过重力分离、机械拦截、聚结上浮等多重机制,将餐饮废水中的油脂、固体残渣和水分离,达到净化水质、回收油脂的目的。以下从核心结构、分离流程及关键技术细节展开说明:

一、核心组成与分离基础

关键部件:预处理区:格栅、滤网,拦截菜叶、饭粒等大颗粒残渣。

分离区:隔板、斜管(板)、聚结填料,利用密度差使油滴上浮、水下沉。

集油区:集油管、刮油装置,收集并排出分离后的油脂。

排水区:出水管道,排放符合标准的废水。

物理基础:

食用油密度约为 0.9-0.93g/cm³,动物油约为 0.91-0.93g/cm³,均小于水(1g/cm³),且油与水不互溶,因此油滴可在静水中上浮。

二、工作流程:从废水进入到三相分离

1. 预处理:固液初步分离

过程:

餐饮废水经管道流入分离器,首先通过格栅或滤网,拦截菜渣、骨头、纸巾等大颗粒固体,防止堵塞后续管路。

作用:

减少固体杂质对油水分离的干扰,延长设备使用寿命。

2. 重力分离:油水分层

核心区域:分离区(多为多级隔舱结构)。

原理:废水进入分离区后,流速降低(≤0.005m/s),形成稳定流场。

油滴因密度小而上浮,聚集在水面形成油层;水因密度大下沉至底部,中间层为少量悬浮杂质。

强化设计:斜管(板)组件:加装倾斜平行板(倾角 45°-60°),缩短油滴上浮距离(根据斯托克斯定律,上浮速度与距离成正比),提高分离效率。

导流隔板:引导水流呈 “之” 字形流动,延长停留时间(通常需 10-15 分钟),确保油滴充分上浮。

3. 聚结上浮:微小油滴聚集

问题:

废水中部分油滴粒径小于 50μm,单纯重力分离效率低(上浮速度慢)。

解决机制:聚结填料:分离区填充亲油疏水材料(如聚丙烯、活性炭纤维),微小油滴附着在填料表面,聚集成大油滴后快速上浮。

气浮辅助(可选):通过曝气或溶气释放微小气泡(直径 50-100μm),气泡与油滴结合形成 “油 - 气” 复合体,密度进一步降低,加速上浮。

4. 集油与排水:末端处理

集油过程:分离后的油脂在水面形成油层,通过可调式集油管(插入油层底部)或刮油板收集,排入专用油桶或油脂回收管道。

部分设备配备加热装置(保持油温 30-50℃),防止动物油凝固,便于收集。

排水控制:

底部清水经水位控制装置(浮球阀或液位传感器)检测,达标后(含油量≤50mg/L)排入市政污水管网。

三、典型类型的原理差异

根据结构设计不同,餐饮油水分离器可分为以下几类,原理各有侧重:

1. 无动力隔油池(传统型)

原理:

仅依靠重力分离,通过多级隔舱延长水流路径,使油滴自然上浮。

特点:结构简单、成本低,但分离效率低(对粒径 < 100μm 的油滴去除率 < 50%),需定期人工清渣、捞油。

适用于小型餐馆(日处理量 < 5m³)。

2. 气浮式油水分离器

原理:

在重力分离基础上,通过溶气泵将空气溶解于水中,形成高压溶气水,释放后产生微小气泡,与油滴结合上浮。

特点:分离效率高(含油量可降至 20mg/L 以下),处理速度快(停留时间仅需 3-5 分钟)。

适用于中大型餐饮场所(日处理量 10-50m³)。

3. 一体化智能油水分离器

原理:

集成 “预处理 + 重力分离 + 聚结 + 气浮 + 过滤 + 自动控制” 多重功能:过滤单元:加装活性炭或膜过滤,进一步去除溶解油和悬浮物。

智能控制:自动启停、液位监测、排油排渣报警,部分设备可联网监控。

特点:自动化程度高,分离效率达 95% 以上,适用于大型酒店、食堂等高标准场景。

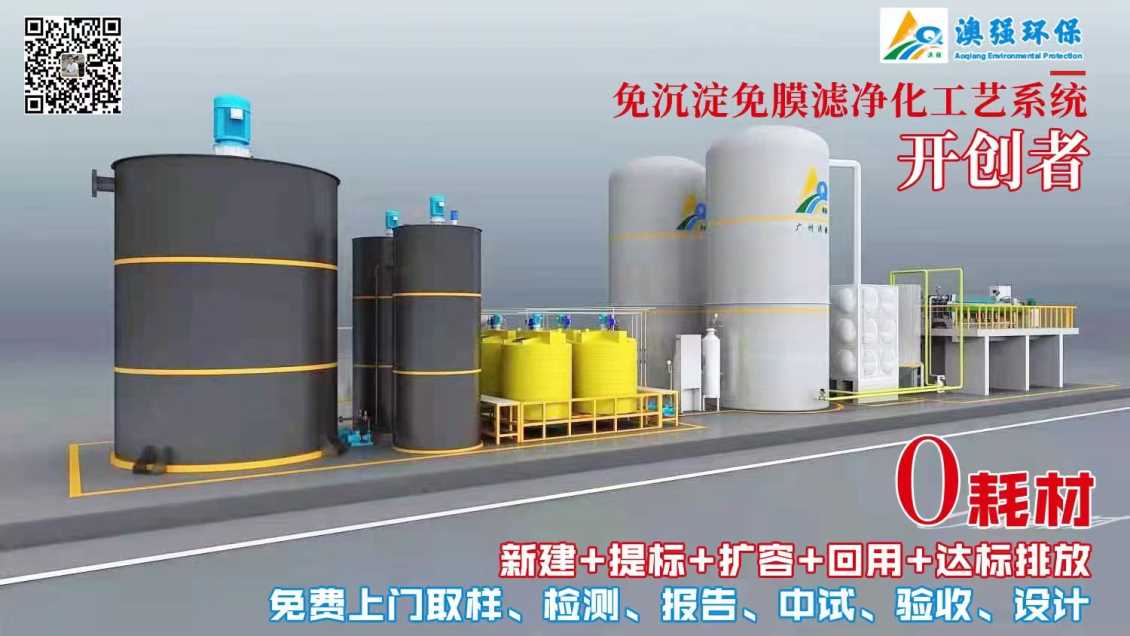

广东澳强环保科技有限公司属研发、设计、生产、销售及售后服务为一体的环保设备生产制造型工厂,公司拥有健全的组织结构、完善的管理模式、多名高级环保注册工程师等技术精英和自己的施工安装团队,拥有自主产权品牌商标注册。10年专注于水生态环境治理,沉淀了多年工业废水治理的实战经验,有一定的技术底蕴,一直在环保水处理设备研发制造领域。澳强以水环境治理为导向、以满足工业废水市场需要和解决用户困难为动力。解决污染问题中求发展,技术创新为血液,敢承诺守信用。

印染废水处理,氧化行业废水处理,工业废水处理设备,氧化污水处理设备,餐饮油水分离器。

业务咨询:13068819945 刘小姐

业务咨询:13068819945 刘小姐  技术咨询:18529252898 罗工

技术咨询:18529252898 罗工 地址:广东省广州市南沙区榄核镇80号

地址:广东省广州市南沙区榄核镇80号